Ordem de Serviço

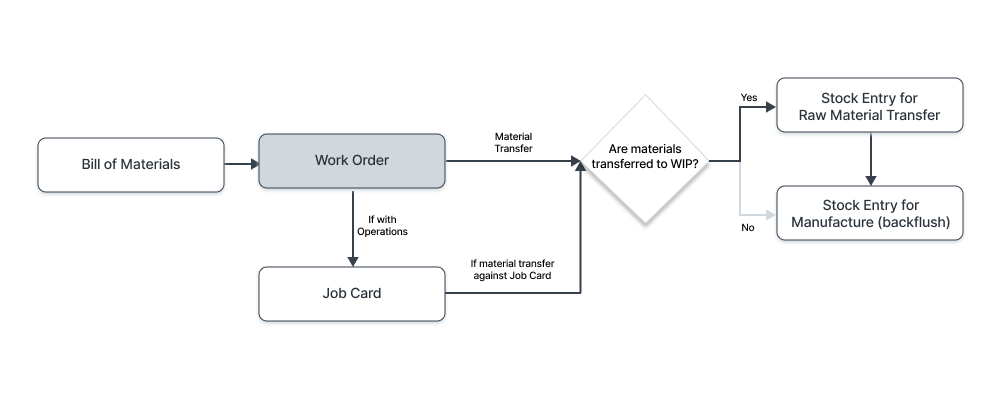

Uma Ordem de Serviço é um documento fornecido ao chão de fábrica pelo Planejador de Produção como um sinal para fabricar uma determinada quantidade de um determinado Item.

A Ordem de Serviço também ajuda a gerar os requisitos de material (Entrada em Estoque) para o Item a ser produzido a partir de sua Lista de Materiais.

A Ordem de Serviço pode ser gerada a partir do Plano de Produção com base nas Ordens de Venda.

Para acessar a lista de Ordem de Serviço, va para:

Home > Fabrico > Produção > Ordem de Trabalho

1. Pré-requisitos

Antes de criar e usar uma Ordem de Serviço, é aconselhável que você crie o seguinte primeiro:

2. Como criar uma ordem de serviço

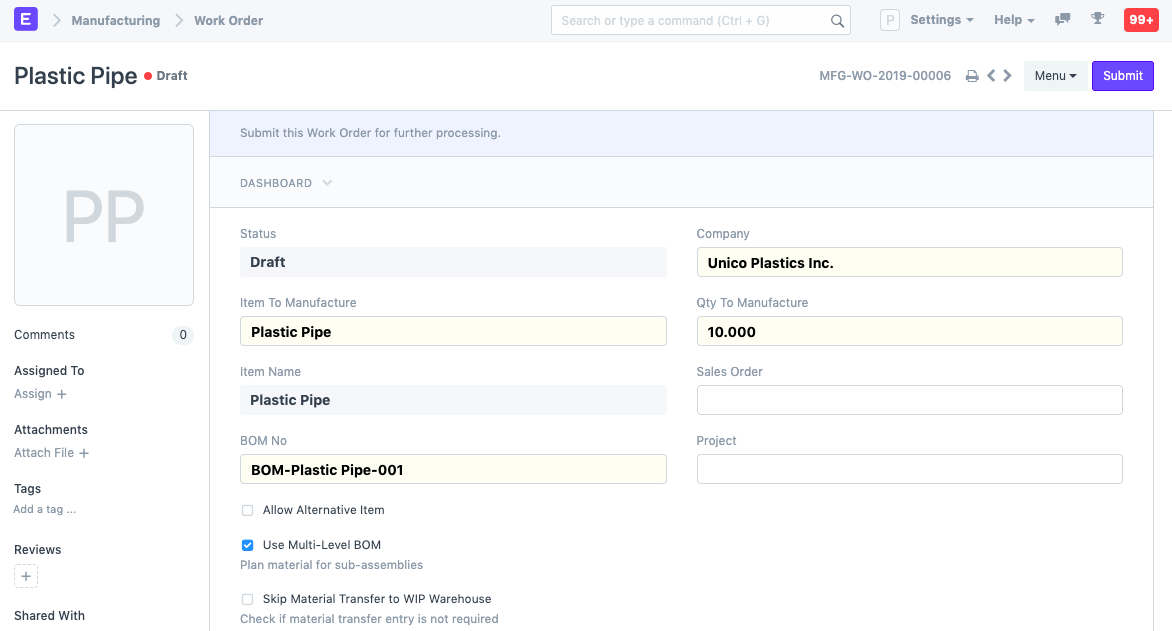

- Vá para a lista de Ordem de Serviço e clique em Novo.

- Selecione o item a ser fabricado.

- O BOM padrão para esse item será obtido pelo sistema. Você também pode alterar o BOM.

- Insira a quantidade a ser fabricada. Os itens de matéria-prima serão buscados apenas quando isso for definido.

- Se a BOM selecionada tiver operações mencionadas nela, o sistema buscará todas as operações da BOM, esses valores podem ser alterados. Consulte seção 3.2 para saber mais.

- Defina a data de início planejada (uma data estimada em que você deseja que a produção comece).

- * Usar BOM multinível *: habilitado por padrão. Se você deseja planejar materiais para submontagens do item que está fabricando, deixe esta opção ativada. Se você planeja e fabrica os subconjuntos separadamente, pode desabilitar esta caixa de seleção. Para saber mais, visite esta página.

- Selecione o Armazém:

- Armazéns de origem: Selecione este armazém na linha Item. O armazém onde você armazena suas matérias-primas. Cada item necessário pode ter um depósito de origem separado. O warehouse de grupo também pode ser selecionado como warehouse de origem. No envio da Ordem de Serviço, as matérias-primas serão reservadas nestes armazéns para uso na produção.

- Armazém de trabalho em andamento: O armazém para onde seus itens serão transferidos quando você iniciar a produção. O Armazém do Grupo também pode ser selecionado como um armazém Trabalho em Andamento.

- Armazém de destino: O armazém onde você armazena os itens acabados antes de serem enviados.

- Depósito de sucata: Se o BOM resultar em material de sucata, o depósito de sucata precisa ser selecionado.

- Itens necessários: Todos os itens necessários (matérias-primas) serão obtidos da BOM e preenchidos nesta tabela. Aqui você também pode alterar o Armazém de origem para qualquer item. E durante a produção, você pode rastrear as matérias-primas transferidas desta tabela.

Observação: você pode salvar uma Ordem de Serviço sem selecionar os Armazéns, mas os Armazéns são obrigatórios para o envio de uma Ordem de Serviço. Uma Ordem de Serviço também pode ser criada diretamente a partir de uma [Ordem de Venda] (/ docs / user / manual / en / selling / sales-order # 214-após o envio).

2.1 Opções adicionais ao criar uma ordem de serviço

- Pedido de Venda: Se você criar um Pedido de Serviço a partir de um Pedido de Venda, ele será obtido aqui. Você também pode vincular um pedido de venda existente que tem o item a ser fabricado a este pedido de serviço.

- Projeto: Vincule a Ordem de Serviço a um Projeto para rastrear o progresso em casos como engenharia para pedido.

- Permitir item alternativo: Às vezes, ao fabricar um produto acabado, materiais específicos podem não estar disponíveis. Por exemplo, usar contas de plástico em vez de cristais de plástico. O produto acabado em si pode ser diferente. Marcar esta caixa de seleção permitirá que você selecione um item alternativo. Para saber mais, visite esta página.

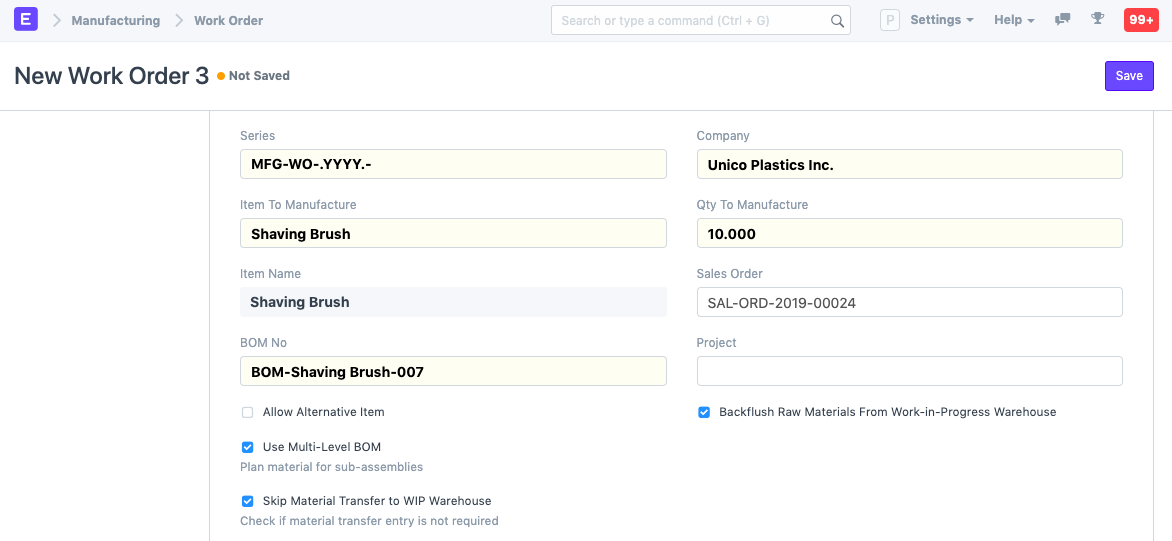

- Ignorar transferência de material para armazém WIP: Normalmente, uma entrada de estoque é criada quando as matérias-primas são transferidas para um armazém de trabalho em andamento. Nesse caso, a matéria-prima é considerada consumida, portanto, a Entrada de Estoque é ignorada. A próxima opção será exibida se você marcar esta caixa de seleção.

- Backflush de matérias-primas do depósito de trabalho em andamento: Marcar esta caixa de seleção criará automaticamente uma entrada de estoque com o tipo 'Fabricação'. Isso significa que as matérias-primas foram consumidas do armazém de origem, usadas para fabricar produtos acabados e outra entrada de estoque foi criada para seu armazém de destino.

3. Funcionalidades

3.1 Tempo

A data de início planejada e a data de entrega prevista podem ser definidas aqui. O padrão para a Data de início planejada é a data e hora atuais no momento da criação da Ordem de Serviço.

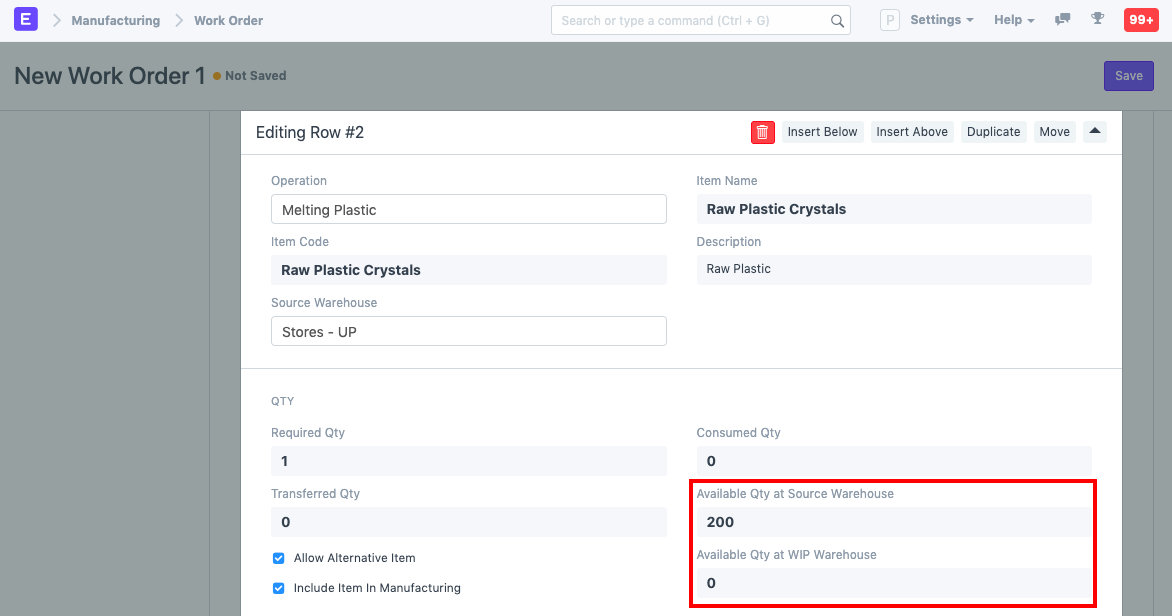

3.2 Tabela de itens obrigatórios

O armazém de origem pode ser alterado para os itens de matéria-prima usados aqui. O armazém padrão pode ser definido no nível do item no Item ou globalmente em Configurações de Inventario.

- Quantidade necessária: Será calculada automaticamente com base na Lista de materiais.

- Quantidade transferida: Assim que a Ordem de Serviço é iniciada e os Cartões de Trabalho são executados, os itens são transferidos do Armazém de Origem para o Armazém de Trabalho em Andamento. Este campo mostra a quantidade no WIP Warehouse. Observe que se você marcar 'Ignorar transferência de material para armazém WIP', esta coluna não será atualizada.

- Quantidade Consumida: Quando o Item do WIP Warehouse for consumido e o produto acabado for fabricado, este campo será atualizado.

- Permitir item alternativo: Se um item específico (matéria-prima ou submontagem) não estiver disponível, marcar esta caixa de seleção permitirá que você selecione um item alternativo definido na lista Alternativa de item.

Incluir item na fabricação: as matérias-primas precisam ter esta caixa de seleção marcada. Esta caixa de seleção aparece no mestre de itens, na BOM e na ordem de serviço. Caso haja Operações ou serviços que você precise incluir na BOM que não sejam necessariamente um Item usado para manufatura, desmarque esta caixa de seleção. Por exemplo, tratar o plástico com um produto químico envolve alguns custos, mas não é um Item e o custo precisa ser rastreado.

Ao desmarcar esta caixa de seleção para um item, você ainda pode selecioná-lo na BOM e na ordem de serviço, mas nenhuma entrada de estoque será criada contra ele.

Assim que a Ordem de Serviço for salva, os dois campos a seguir também mostrarão a disponibilidade nos respectivos Armazéns na tabela de Itens Necessários:

- Quantidade disponível no armazém de origem

- Quantidade disponível no WIP Warehouse

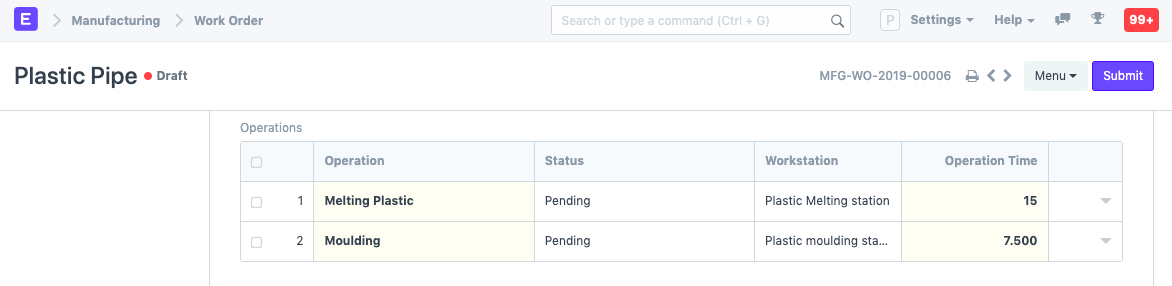

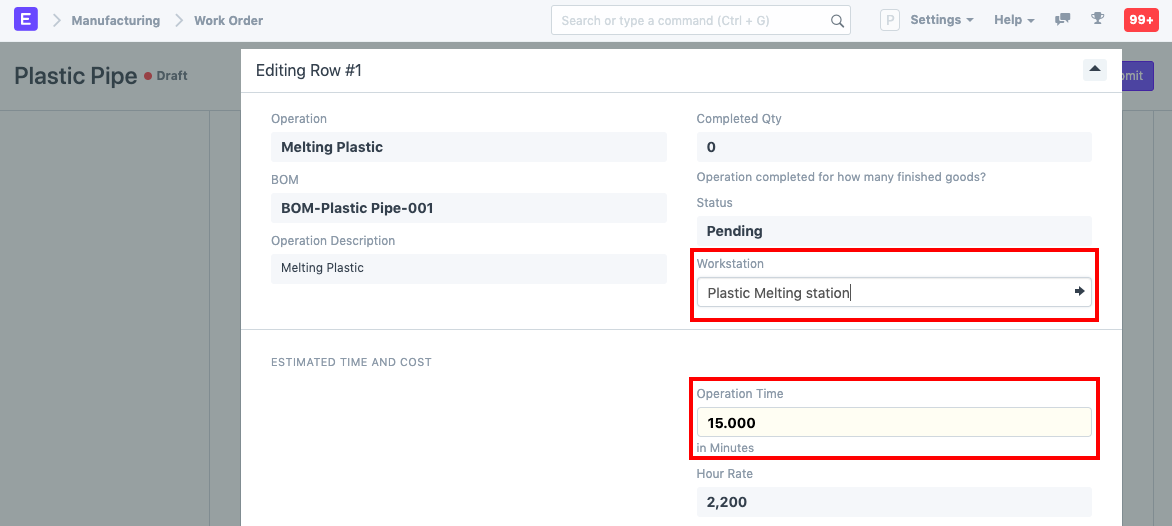

3.2 Mesa de operações

Os materiais podem ser transferidos contra uma Ordem de Serviço ou Cartão de Trabalho. Isso geralmente é obtido na Lista de materiais, mas você também pode alterá-lo na Ordem de Serviço.

O seguinte será obtido do BOM:

Na tabela de Operações: As Estações de Trabalho onde as Operações serão realizadas

Na tabela de Itens: As Operações que serão realizadas nos Itens

Esses valores também podem ser alterados.

Assim que a Ordem de Serviço for salva, os seguintes campos serão exibidos:

- Qtd. Concluída: O número de itens nos quais esta operação foi realizada.

- Status: se a operação está pendente, trabalho em andamento ou concluído. O status aqui é atualizado quando os Cartões de Trabalho são atualizados.

- Tempo de operação: obtido na lista de materiais, mas pode ser alterado.

- Custo Operacional Planejado: Calculado com base no Tempo Operacional, Taxa Horária, Quantidade sendo fabricada, etc.

O Tempo de operação real, o Custo de operação real, o Horário de início real e o Horário de término real são atualizados quando os cartões de trabalho são atualizados.

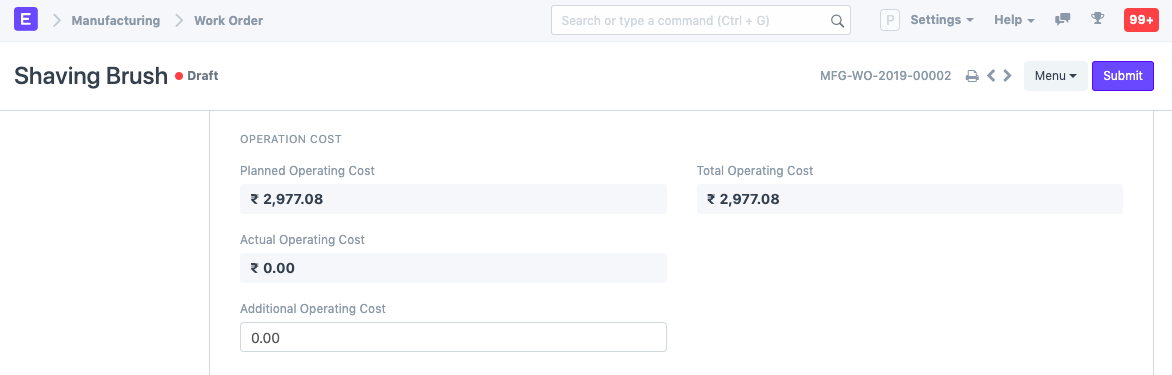

3.3 Custo de operação

Nesta seção, o seguinte é mostrado:

- Custo operacional planejado: é obtido de acordo com o BOM e as operações nele definidas.

- Custo operacional real: Obtido nos Cartões de Trabalho com base nas Operações executadas nos Itens.

- Custo operacional adicional: Quaisquer despesas adicionais em que você possa ter incorrido ao fabricar o item podem ser adicionadas aqui.

- Custo operacional total: É calculado como Custo operacional real + Custo operacional adicional.

Esses valores são calculados de acordo com os Cartões de Trabalho.

3.4 Mais informações

Aqui, a descrição do item e a UOM do estoque são mostradas para o item que está sendo fabricado.

Quando uma Ordem de Serviço é criada a partir de uma Solicitação de Material, será mostrado aqui.

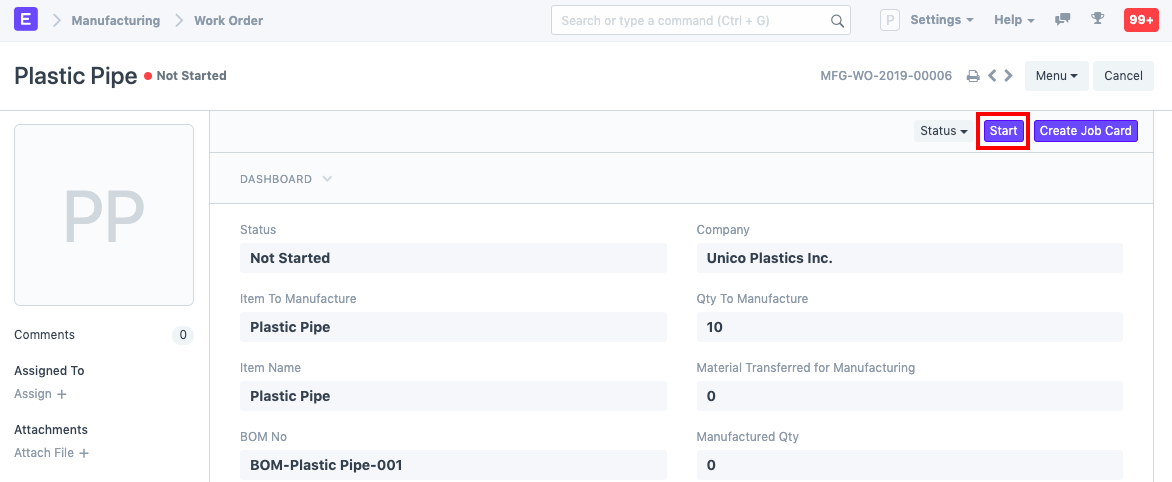

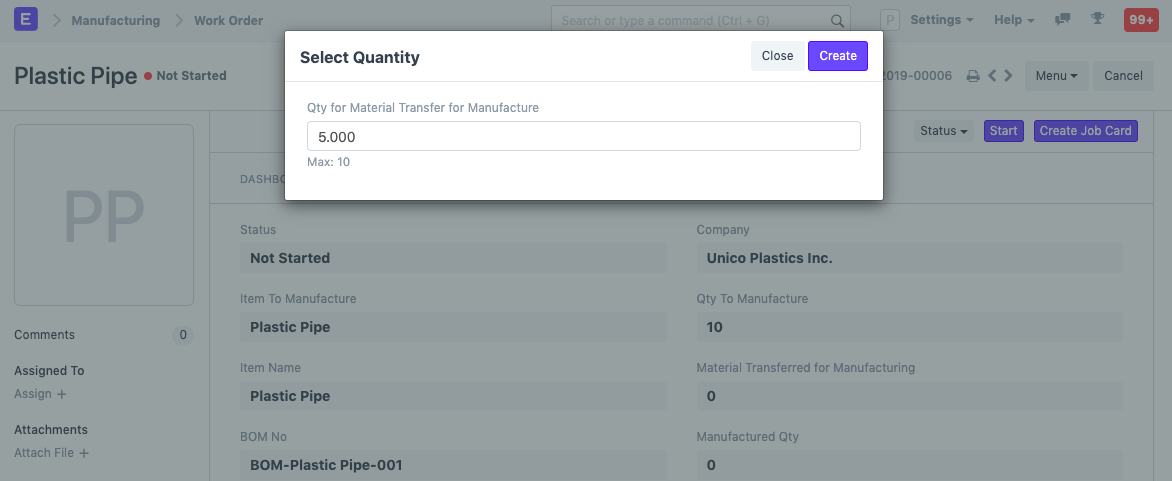

3.5 Transferindo Materiais para Manufatura

- Depois de enviar sua Ordem de Serviço, você precisa transferir as matérias-primas para iniciar o processo de fabricação.

Isso criará uma Entrada de Estoque com todos os Itens necessários para completar esta Ordem de Serviço a serem adicionados ao WIP Warehouse. Isso adicionará os itens da submontagem como estão ou os explodirá para mostrar as matérias-primas, dependendo se você marcou 'Usar lista de materiais multinível' ou não.

Clique em 'Iniciar'. Depois de clicar em Iniciar, os Cartões de Trabalho serão criados para as Operações envolvidas.

Mencione a quantidade de materiais a serem transferidos nesta execução.

Você será direcionado para uma entrada de estoque para 'Transferência de material para fabricação'. Envie.

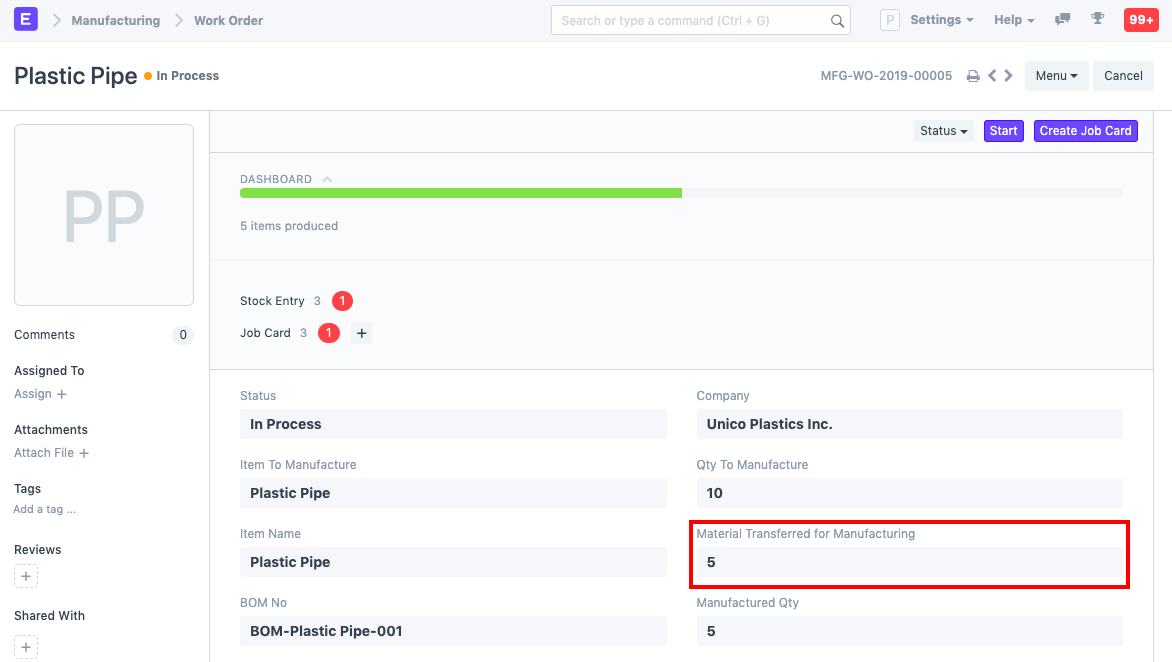

O material transferido para fabricação será atualizado na Ordem de Serviço com base na Entrada de Estoque.

3.6 Transferência de material por meio de entrada de estoque

Os casos de uso para esta opção são:

- Se uma transferência de material for feita a granel e / ou não precisar ser rastreada em relação a uma Ordem de Serviço específica.

- Se a responsabilidade pela transferência de material e entrada de produção for de dois usuários separados.

Se for esse o caso, você pode marcar a caixa de seleção 'Ignorar transferência de material', que permitirá que você faça a entrada de estoque do tipo 'Fabricação' diretamente clicando no botão 'Concluir'.

3.7 Criando Cartões de Trabalho

- O progresso na Ordem de Serviço pode ser rastreado usando Cartões de Trabalho

- Rascunhos de cartões de trabalho são criados com base quando uma ordem de serviço é enviada.

- Para criar mais Cartões de Trabalho em relação a uma Ordem de Trabalho, clique no sinal de mais ao lado de Cartão de Trabalho no painel da Ordem de Trabalho.

Para saber mais sobre Cartão de Trabalho, visite esta pagina.

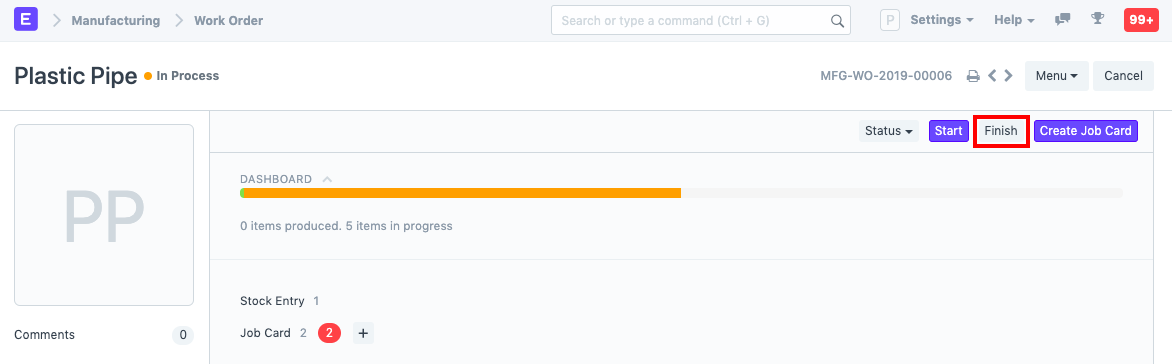

3.8 Atualizando Produtos Acabados

- Depois de concluir a Ordem de Serviço, você precisa atualizar os Produtos Acabados.

- Isso criará uma entrada de estoque que irá deduzir todos os itens e subconjuntos do armazém WIP e adicioná-los ao armazém de produtos acabados.

Clique em 'Concluir'.

Mencione a quantidade de materiais a serem transferidos.

Dica: Você também pode concluir parcialmente uma Ordem de Serviço atualizando o estoque de Produtos Acabados, criando uma Entrada de Estoque.

3.9 Interrompendo uma ordem de serviço

Quando você interrompe uma Ordem de Serviço, seu status é alterado para Parado, indicando que todo o processo de produção dessa Ordem de Serviço foi interrompido.

Para interromper uma Ordem de Serviço, clique no botão 'Parar'.

Você também pode reiniciar uma Ordem de Serviço interrompida.

3.10 Planejamento de Capacidade na Ordem de Trabalho

- Quando uma Ordem de Trabalho é enviada, com base na Data de Início Planejada e na disponibilidade das Estações de Trabalho, o sistema agenda todas as operações para a Ordem de Trabalho (se a Ordem de Trabalho tiver Operações especificadas).

- Rascunhos de registros de tempo também são criados com base nas operações programadas.

Ao enviar a Ordem de Serviço, o sistema reservará um slot para cada uma das Operações de Ordem de Serviço em série após a data de início planejada com base na disponibilidade da Estação de Trabalho. A disponibilidade da estação de trabalho depende dos horários da estação de trabalho, lista de feriados e se alguma outra operação de ordem de trabalho está agendada naquele slot.

Você pode mencionar o número de dias para o sistema tentar programar as operações nas Configurações de Fabricação. Isso é definido como 30 dias por padrão. Se a operação requerer tempo excedendo o slot disponível, o sistema solicitará que você interrompa as operações. Uma vez feito o agendamento, o sistema irá criar Logs de Tempo e salvá-los. Você pode modificá-los e enviá-los mais tarde.